Rifacimento ad hoc del sistema di copertura ad uso parcheggio per un importante centro ospedaliero

Come effettuare il ripristino integrale ed esemplare di un sistema di copertura ad uso parcheggio

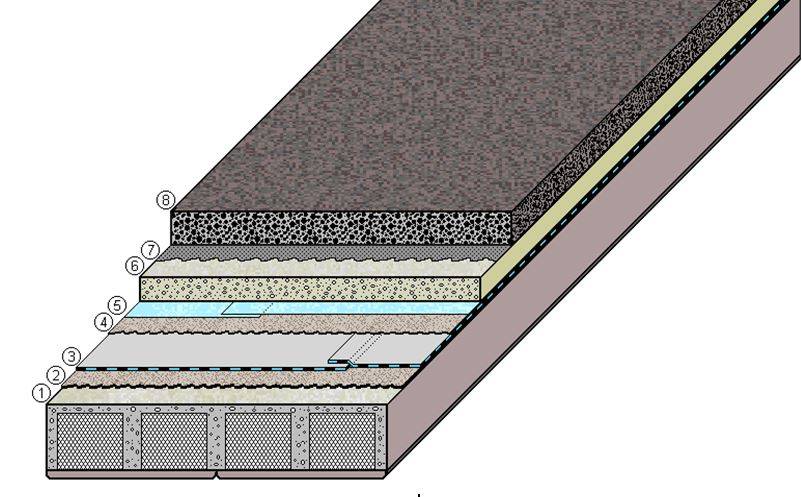

Due momenti del rifacimento della stratigrafia di copertura

Premesse:

La copertura ha una superficie totale di circa 1200 mq e, fin dalla sua costruzione, è stata utilizzata come parcheggio a cielo aperto dell’Ospedale.

La pavimentazione originaria era stata realizzata con una cappa cementizia armata, con sovrapposto uno strato di conglomerato bituminoso (Binder).

All’intradosso della copertura oltre ad un ampio parcheggio coperto vi sono locali addetti a magazzini per medicinali dell’Ospedale e a “camere mortuarie”.

La copertura è stata totalmente rifatta nell’estate del 2015, per quanto riguarda la stratigrafia impermeabile e la pavimentazione.

La necessità del rifacimento totale è stato indispensabile per i seguenti motivi:

- Mancanza di pendenza della copertura (la pendenza, circa 0,3 %, era stata data solo sulla pavimentazione in conglomerato bituminoso) - vedere immagine 01; quindi presenza di notevoli ristagni d’acqua sulla pavimentazione in caso di precipitazioni meteoriche.

- Lo strato impermeabile originario in membrana di PVC plastificato, risultava posato sul solaio grezzo, previa interposizione di uno strato di compensazione in NT sintetico, senza alcuna pendenza.

- Gli scarichi perimetrali erano a sezione circolare e risultavano posati praticamente in orizzontale e talvolta addirittura con contropendenza, verso l’interno della copertura; quindi in fase di scarico almeno una parte dell’acqua, che percorreva il tratto orizzontale della tubazione del pluviale, tornava indietro, passando sotto il tronchetto (sempre orizzontale) del bocchettone di scarico, causando importanti problemi infiltrativi, visibili a plafone, nei locali sottostanti - vedere immagini 02 e 03.

- I solai alleggeriti con polistirene espanso a bassa densità, permettevano un accumulo di acqua al loro interno, causato dai vari punti d’infiltrazione, presenti sullo strato impermeabile e di conseguenza un gocciolamento praticamente continuo nei locali sottostanti, anche molti giorni dopo la cessazione delle precipitazioni meteoriche - vedere immagine 04.

- Nei locali adibiti a deposito medicinali le infiltrazioni cadevano, sulla merce stoccata, con possibilità di danneggiamento, obbligando il personale a continui spostamenti di materiale e posizionamento di protezioni provvisorie con fogli di polietilene e quant’altro possibile e idoneo.

Questo problema, derivante dal gocciolamento continuo e puntuale, nei locali adibiti a parcheggio, causava macchie sulle auto in sosta, dovute alla presenza di depositi calcarei nell’acqua infiltratasi; L’acqua, in fase di attraversamento di spessori di Cls, come pavimentazioni cementizie, raccoglie infatti depositi calcarei, non fissati, derivanti da sabbie calcaree, utilizzate nella composizione del Cls e da eventuali polveri sottili dei fumi abbattuti dalle cementerie, mescolati al cemento, in fase di produzione e/o confezionamento. - Il continuo apporto di depositi calcarei aveva inoltre completamente intasato i tratti orizzontali dei pluviali fissati a soffitto nei locali autorimessa, impedendo il funzionamento degli scarichi centrali - vedere immagini 05 e 06.

- La mancanza di pendenza e la mancanza di funzionalità del sistema di scarico causava anche una continua impregnazione della cappa cementizia di protezione dello strato impermeabile, rendendola assolutamente “geliva” e quindi friabile, con conseguente formazione di fessurazioni e distacchi di materiale che influivano anche sullo strato superiore di pavimentazione in conglomerato bituminoso.

Scelte progettuali

Inizialmente, si era ipotizzato di rimuovere su tutta la superficie di copertura tutti gli strati costituenti il sistema di copertura stesso, fino al solaio grezzo e da qui partire con una stratigrafia classica costituita dal massetto delle pendenze, strato impermeabile e pavimentazione carrabile finale.

Questa soluzione, dovendo lasciare, in corso d’opera, esposto il solaio, privo di protezione impermeabile, avrebbe comportato però lo svuotamento dei locali adibiti a magazzino medicinali e la chiusura almeno momentanea dell’autorimessa sottostante la copertura; soluzione questa poco gradita alla direzione dell’Ente Ospedaliero, specialmente per quanto riguardava l’alloggiamento e la riorganizzazione dello stoccaggio, almeno temporaneo, di migliaia di confezioni di medicinali.

Colloquiando anche con gli addetti al magazzino medicinali, oltre ai disagi ai quali erano sottoposti per dover gestire le infiltrazioni d’acqua e i conseguenti spostamenti di materiale immagazzinato, ci si rendeva anche conto che la mancanza di un adeguato isolamento termico della copertura creava, durante i mesi più caldi dell’anno, anche problemi di permanenza del personale in suddetti locali a causa dell’eccessivo calore dell’aria; situazione oltretutto non ideale per un ambiente di stoccaggio di medicinali.

Eseguiti i saggi sulla copertura, per rendersi davvero conto di come era la composizione della stratigrafia (impermeabilizzazione, pendenze, pavimentazione, ecc.) originale, si optava con una soluzione, senz’altro più cara, dal punto di vista economico, ma sicuramente più funzionale per la gestione delle problematiche riscontrate riguardo la difficoltà di spostare il magazzino medicinali e le camere mortuarie e chiudere il parcheggio coperto.

Si decideva quindi, con l’accordo di tutti gli interessati, di procedere con rimozioni giornaliere di piccole parti di pavimentazione, lasciando intatto e funzionale lo strato impermeabile in membrana sintetica in PVC plastificato, riparandolo in caso di presenza di discontinuità pre esistenti o causate dalla rimozione degli strati superiori.

La rimozione dell’elemento di tenuta è stata eseguita “sempre per piccole superfici, poste trasversalmente al lato lungo della copertura, sulle quali entro la sera è stato “sempre” posato uno strato di speciale membrana in bitume polimero elastomerico, ad alta adesività (quindi idonea ad essere incollata anche senza preventiva preparazione del piano di posa con imprimitura bituminosa, in quanto mancava il tempo tecnico, necessario per la sua essicazione, per eseguirla) - vedere immagine 07.

Suddetta tipologia di membrana, per le sue particolari caratteristiche, riguardanti stabilità dimensionale, mescola e finitura superiore, ha una triplice funzione; impermeabilizzazione provvisoria, schermo al vapore e strato di adesione dei pannelli termoisolanti.

Ogni sera la membrana bituminosa, sulla linea trasversale di raccordo tra la zona su cui era stata appena posata e la zona in cui vi era ancora presente la membrana in PVC-P originale, è stato fatto un collegamento momentaneo rialzato, per evitare, che in caso di precipitazioni notturne, l’acqua potesse in qualche modo penetrare nei locali sottostanti (oltre ovviamente a quella che da molto tempo normalmente già penetrava) - vedere immagine 08.

Una seconda squadra di posatori, nei giorni successivi era incaricato di posare uno strato termoisolante in pannelli compositi (polistirene espanso sinterizzato da 200 kPa + polyiso espanso sempre da 200 kPa), dove lo strato di polistirene era a sezione variabile trapezoidale, cioè “pendenzato” (a titolo informativo si dice “pendenzato” e non “pendenziato” perché questo aggettivo deriva dalla parola “pendenza” e non dalla parola “pendenzia”) e lo strato posto e incollato superiormente in corso di produzione, era a spessore costante e aveva una finitura in velo vetro bitumato, adatta all’incollaggio per sfiammatura delle membrane in bitume polimero, costituenti lo strato impermeabile - vedere immagine 09.

Entro la sera gli Operatori, addetti alla posa dello strato termoisolante pendenzato dovevano assolutamente coprirlo, con almeno uno strato di membrana in bitume polimero, costituente l’elemento di tenuta, per garantire, anche in questa fase, la tenuta idraulica del sistema, in caso di precipitazioni notturne - vedere immagine 10.

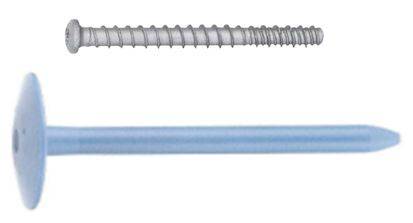

Completato l’elemento di tenuta e quindi appena pronta una superficie impermeabilizzata di alcune centinaia di mq, l’Impresa Generale incaricata, ha posato in opera una pavimentazione carrabile in massetto cementizio armato, di tipo industriale, con finitura a spolvero di quarzo (la soluzione migliore di pavimentazione, per evitare dilavamento di depositi calcarei, in corso d’esercizio, da parte dell’acqua meteorica) - vedere immagine 11.

Ovviamente, nel frattempo si provvedeva con Ditte Specializzate alla pulizia dei pluviali di scarico e a ristabilire la loro funzionalità.

Per quanto riguarda gli scarichi perimetrali esterni, invece di utilizzare la soluzione con curva inserita direttamente nel pluviale, come era in origine, è stata adottata la soluzione di scaricamento a doccione, a sezione quadrata, inclinato, all’interno di una vaschetta in acciaio inox, facilmente ispezionabile, collegata a sua volta verticalmente ai pluviali - vedere immagine 12.

Lo stato di fatto, stratigrafie della copertura esistente

- Solaio monolitico cementizio alleggerito con blocchi di polistirene espanso sinterizzato a bassa densità

- Strato di compensazione in NT sintetico

- Strato impermeabile in PVC-P omogeneo non armato, posato in totale indipendenza e saldato sulle sormonte per termofusione e/o chimicamente

- Strato protettivo in NT sintetico

- Strato separatore in film di LDPE, spessore 20/100 di mm

- Cappetta protettiva (spessore circa 70 mm) in malta cementizia armata on rete elettrosaldata (lungo i perimetri non era stato posto in opera alcun elemento comprimibile tra risvolto verticale impermeabile e spessore totale della pavimentazione, atto ad assorbire le dilatazioni termiche lineari della stessa)

- Probabile strato d’imprimitura stradale

- Pavimentazione carrabile in conglomerato bituminoso (Binder), posato con proprie pendenze (0,3%), con spessore variabile da 80 a 100 mm

Immagine 01: vista della copertura, prima del rifacimento.

Immagine 02: sistema di scarico originale, con innesto “in orizzontale” del tronchetto del bocchettone, all’interno di una curva innestata nel pluviale; si nota la macchia scura verticale, che denota una perdita continua di acqua dal foro di passaggio dello scarico, attraverso il muretto di contenimento della copertura

Immagine 03: bocchettone di scarico, visto dall’interno del terrazzo, dove la bolla della livella dimostra la posa addirittura in contropendenza

Immagine 04: macchie d’infiltrazione presenti a plafone, nei locali magazzino

Immagine 05: vista di un punto di scarico centrale, dove si nota che l’acqua piovana “non può assolutamente scaricare” per chiusura dei pluviali

Immagine 06: situazione dei pluviali posti orizzontalmente sotto il solaio, completamente intasati da depositi calcarei

Il rifacimento stratigrafie della copertura esistente

1. Supporto strutturale di base (esistente)

2. Strato d’impermeabilizzazione provvisoria/strato di collegamento/strato schermo al vapore, in membrana elastomerica, prefabbricata, ottenuta per coestrusione di compound a base di bitume polimero elastomerico, con armatura stabilizzata in NT di poliestere da filo continuo, a stabilità dimensionale controllata, posta nello spessore della membrana, in completa sinergia con la stessa.

La finitura della faccia superiore della membrana è costituita da uno strato di fibre polimeriche testurizzate preformate in film, che conferisce al prodotto finito un elevato valore aggiunto, migliorando la facilità d'applicazione e l'aderenza, a fiamma della membrana stessa sullo strato precedente e permettendo contemporaneamente l'incollaggio diretto, a fiamma, sulla faccia a vista, di pannelli termoisolanti.

La membrana deve essere posata in aderenza sull'elemento o strato precedente, mediante termofusione del compound della faccia inferiore e saldata sui sormonti, sempre per termofusione, ottenuta con fiamma prodotta da bruciatore a gas propano.

Le sovrapposizioni delle giunzioni di saldatura dei teli della membrana devono essere di 10 cm in senso trasversale (giunzioni laterali) e di 20 cm in senso longitudinale (giunzioni di testa).

Sulla faccia a vista, il trattamento fibre polimeriche testurizzate deve essere realizzato colorato con funzione di “signal-layer” (strato di segnalazione) allo scopo di agevolare le attività di posa e l'uniformità d'incollaggio dei pannelli termoisolanti.

Campi d'impiego della tipologia di membrana precedentemente descritta e metodologia corretta d'incollaggio dei pannelli termoisolanti

Queste speciali membrane sono specificamente concepite come strato d’impermeabilizzazione provvisoria/strato di collegamento/strato schermo vapore, infatti la membrana, a mescola in bitume polimero elastomerico, rivestita sulla faccia superiore con fibre polimeriche testurizzate, oltre ad essere a tutti gli effetti una membrana impermeabile, consente l'incollaggio dei pannelli termoisolanti direttamente sulla membrana stessa, senza l'impiego di collanti d'apporto, semplicemente per rinvenimento a fiamma del compound della faccia a vista.

Per il corretto incollaggio dei pannelli la sfiammatura di rinvenimento, della faccia a vista della membrana, deve essere uniforme e protrarsi fino alla completa fusione della superficie interessata (avente area superiore alla dimensione del pannello) e scomparsa dello strato di “signal-layer” colorato, che si verifica con l'annerimento (con effetto lucido) della superficie interessata.

Dopo la posa del pannello, per meglio farlo aderire allo schermo vapore/strato di collegamento, si deve procedere, se necessario, ad una o più incisioni mediane trasversali del pannello; si deve poi premere con i piedi, camminando su tutta la superficie del pannello, fino alla completa ed uniforme adesione sul compound fuso sottostante.

Note:

- La direzione di posa dei teli della membrana deve essere longitudinale alla direzione di pendenza, per favorire la planarità dello strato termoisolante successivamente posato su di esso.

- La membrana costituente lo Schermo al Vapore deve essere collegata a dei propri bocchettoni di scarico, posizionati esterni e coassiali rispetto a quelli collegati all'elemento di tenuta (con diametro inferiore di 1,5-2 cm rispetto al diametro di quelli più interni), aventi funzione di convogliare, all'interno dei pluviali, l'acqua penetrata, a causa di un'eventuale infiltrazione accidentale, all'intradosso dell'elemento di tenuta.

In tal modo si potrà evitare la totale imbibizione dell'elemento termoisolante, nella zona d'infiltrazione, prima che venga individuata l’infiltrazione e eseguita la necessaria riparazione.

3. Elemento termoisolante/pendenza realizzato in pannelli pendenziati compositi costituiti da un primo strato di Polistirene Espanso Sinterizzato (EPS), prodotti a marchio CE, tagliati in sezione trapezoidale e da un 2° strato superiore, applicato in adesione, in fase produttiva, in pannelli rigidi di schiuma di Polyiso, espansa senza impiego di CFC (PIR), prodotti a marchio CE, in regime di sistema qualità certificato "ISO 9001", rivestiti sulla faccia inferiore (superficie d’incollaggio con EPS) con velo vetro saturato e sulla faccia superiore in velo vetro bitumato, trattato con ritardanti di fiamma, (adatto a favorire l'incollaggio a caldo degli strati costituenti l'elemento di tenuta), posati, in singolo strato, in aderenza, sul supporto strutturale di base, mediante incollaggio come descritto al punto precedente + fissaggio meccanico.

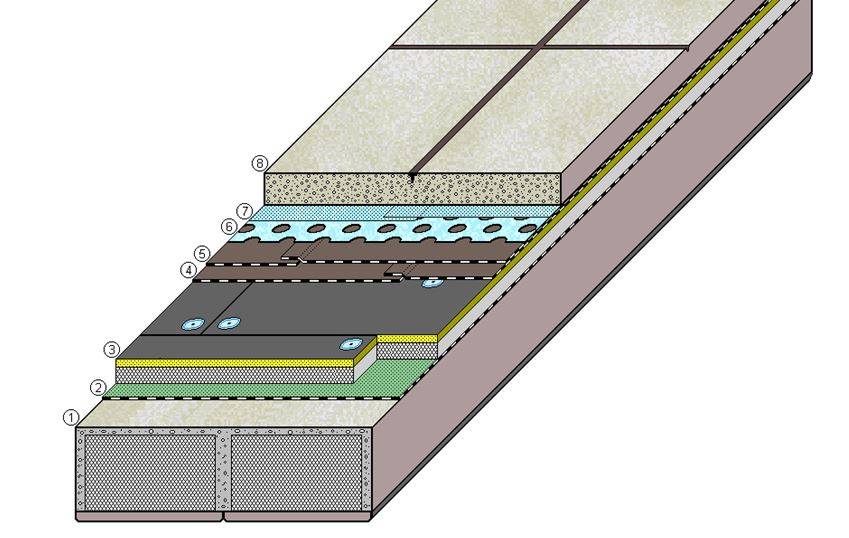

I pannelli compositi EPS+PIR devono avere una dimensione rettangolare (indicativamente 200x100), e devono essere posati a "quinconce" (sfalsati in corrispondenza di uno dei due lati), con direzione sfalsamento posizionato trasversalmente alla direzione di pendenza e quindi anche alla direzione di posa corretta delle membrane in bitume polimero costituenti l’elemento di tenuta.

La pendenza realizzata sulla variazione del pannello per pannelli rettangolari deve essere trasversale al lato lungo (quindi dovrà interessare il lato corto).

direzione di posa dei pannelli rispetto ai teli delle membrane dell’elemento di tenuta

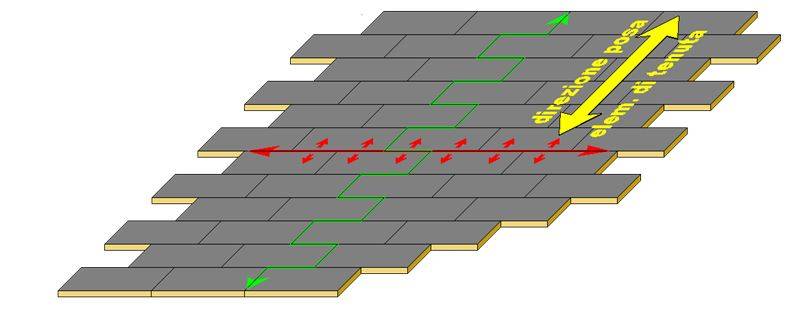

Ulteriore fissaggio meccanico dei pannelli:

Ulteriore fissaggio meccanico dei pannelli:

Deve essere utilizzato, per compensare le variazioni di spessore dei pannelli termoisolanti pendenzati, il sistema a gruppi di fissaggio telescopici a “manicotto” composto da:

• Asta di fissaggio, specifica per calcestruzzo (classe minima C12/15), con variazioni rilevanti degli spessori serrabili, realizzata in acciaio al carbonio (rivestimento Durocoat®, protezione contro la corrosione secondo quanto previsto da ETAG006 - D.3.1 e conforme ai requisiti FM, certificazione CE secondo quanto previsto dall'ETA-08/0262 del 04/06/2012, in accordo con ETAG006), forgiata in unico pezzo, testa piana bombata 9,5 mm con inserto TORX® T25, filetto per polipropilene sotto-testa e sul gambo diam. 6,95 mm, filetto per calcestruzzo sulla parte finale del fissaggio diam. 6,3 mm, senza punta.

• Manicotto in polipropilene (certificazione CE secondo quanto previsto dall'ETA-08/0262 del 04/06/2012, in accordo con ETAG006) diametro della placchetta circolare per la distribuzione del carico applicata al gambo di 75 mm, diametro interno del gambo del manicotto 11 mm, diametro esterno del gambo del manicotto 15 mm, diametro del foro sulla punta di 5,7 mm.

Note:

- La superficie delle placchette (piastrine o rondelle o manicotti) di fissaggio che premono sul pannello termoisolante devono essere rigide e nervate ed avere un’area utile di compressione ≥ a 30 cmq.

- Un singolo fissaggio non può interessare contemporaneamente più pannelli (quindi non potrà ad esempio essere posizionato tra gli accostamenti e/o tra gli incroci dei pannelli).

- Ogni singolo fissaggio deve resistere ad una forza d’estrazione ≥ 400 N.

- In corrispondenza dei bordi e degli angoli le placchette devono essere mantenute con il loro bordo distanziato di circa 5 cm dal perimetro del pannello termoisolante.

- Prima della fine della giornata la superficie interessata dalla posa dei pannelli deve essere ricoperta con almeno il 1° strato dell'elemento di tenuta in modo da risultare protetta da eventuali precipitazioni meteorologiche.

- In caso si dovessero verificare improvvise precipitazioni meteorologiche, in corso d'opera, la superficie posata di pannelli deve essere immediatamente protetta con teli di polietilene (LDPE) zavorrati.

...per continuare nella lettura scarica il pdf dell'articolo completo!

Impermeabilizzazione

Con questo TOPIC si è voluto raccogliere tutti gli articoli che si occupano del tema, delicato, dell'impermeabilizzazione.