Rivestimenti Resinosi Continui: Classificazione e Definizione dei Sistemi

L'articolo è un estratto delle LINEE GUIDA sui Rivestimenti Resinosi Continui redatte da CONPAVIPER

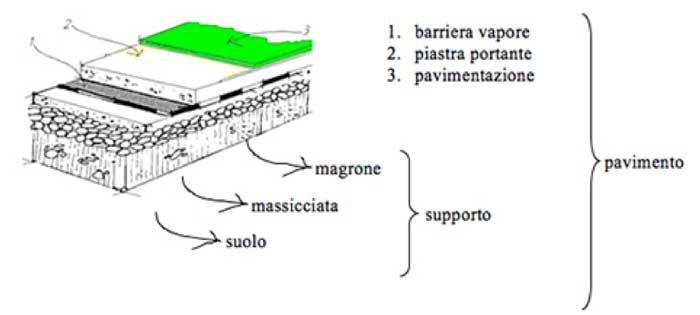

Il pavimento è l’insieme costituito dal supporto, dalla piastra portante e dalla pavimentazione.

La piastra portante in calcestruzzo armato ha il compito di sopportare i carichi statici e dinamici; la pavimentazione è lo strato a vista del pavimento e può essere costituita da un “sistema resinoso continuo”.

Gli elementi che costituiscono un pavimento contro terra (non sempre sono presenti tutti) sono raffigurati in figura.

I rivestimenti resinosi rappresentano una tipologia esecutiva di pavimentazione, cioè lo strato protettivo e di usura del pavimento.

Il termine “sistema resinoso continuo” identifica il composito monolitico ottenuto con la sovrapposizione di due o più strati di formulati resinosi, generalmente liquidi, applicati l’uno sopra l’altro in sequenza logica e tali da formare un insieme compatto.

L’indurimento dei materiali avviene per reazione chimica degli stessi tra loro (es. resine polimetilmetacrilati) o con specifici indurenti (es. resine epossidiche e poliuretaniche) anche contemporaneamente a reazione con leganti idraulici (es. composti poliuretano-cemento ed epossi-cemento) o con l’umidità dell’aria (alcune resine poliuretaniche).

I componenti che costituiscono un formulato resinoso, normalmente identificati con i nomi “base” e “indurente” – ma a cui si possono aggiungere anche altri materiali reattivi quali il cemento –, devono essere intimamente miscelati tra loro, in rapporti ben definiti, prima dell’uso, in maniera che la reazione avvenga in modo completo, omogeneo e uniforme e coinvolga tutta la massa.

Nella scelta della stratificazione del sistema resinoso è importante la valutazione della compatibilità dei formulati che verranno a contatto tra loro.

Un sistema resinoso può presentare caratteristiche fisiche e chimiche diverse a seconda di come viene realizzato e dei componenti che lo costituiscono. Può essere più o meno resistente agli agenti aggressivi, può essere più o meno elastico, avere caratteristiche meccaniche di resistenza agli urti e all’usura più o meno marcate.

La norma UNI 8297 classifica i sistemi resinosi in relazione allo spessore finale crescente, cioè allo spessore del sistema, a indurimento avvenuto di tutti i vari strati che lo compongono:

- sistemi incorporati, quelli che non formano uno strato superficiale apprezzabile, e che quindi vengono assorbiti dal supporto;

- sistemi riportati, quelli in grado di formare uno strato superficiale più o meno spesso e variabile tra 0,150 mm ÷ 10 mm (raramente oltre).

La terminologia utilizzata per distinguere i vari sistemi fa riferimento per alcuni rivestimenti allo spessore, per altri alla tecnica applicativa, per altri ancora alle caratteristiche di fluidità del prodotto.

Sistemi resinosi incorporati: impregnazione “semplice” e impregnazione “a saturazione”

Sono essenzialmente trattamenti tesi a migliorare le caratteristiche della superficie di posa, come indicato nella norma UNI 8297.

Si impiegano prodotti ad alto potere penetrante in fase solvente o in dispersione acquosa, scelti in relazione al grado di penetrazione e saturazione delle porosità superficiali desiderati e alla compatibilità con l’eventuale strato successivo.

Con l’impregnazione cosiddetta “semplice” i pori e le capillarità sono rivestiti internamente, ma non risultano completamente riempiti. Non vi è alcuna pellicola apprezzabile sulla superficie e l'aspetto estetico, in modo particolare quando si usano formulati epossidici, evidenzia un imbrunimento superficiale, detto “effetto bagnato”. La superficie è caratterizzata da un marcato effetto idrorepellente.

Con l’impregnazione cosiddetta “a saturazione” il trattamento viene invece eseguito con più strati e/o più in profondità, determinando il parziale o totale riempimento delle porosità superficiali. La pellicola risulta sottilissima e difficilmente valutabile, discontinua e non uniforme. Rende la superficie cromaticamente non omogenea, con macchie più o meno scure e più o meno lucide, a seconda del grado di assorbimento della resina e dell’uniformità dell’eventuale pellicola superficiale che si dovesse formare.

Va ancora sottolineato che nonostante tale tipo di impregnazione sia comunemente chiamata “a saturazione”, essa in realtà non garantisce il completo riempimento delle porosità della superficie dei sottofondi trattati.

L’impregnazione ha la funzione di promuovere l’adesione di eventuali successivi strati di rivestimento e/o di migliorare le caratteristiche meccaniche superficiali consolidando la parte corticale della superficie di posa e rendendola così meno permeabile ai liquidi in genere.

L’Impregnazione è in ogni caso un “trattamento superficiale” realizzato mediante l’applicazione di un unico prodotto, il più delle volte su superfici cementizie, generalmente trasparente, liquido e a bassa viscosità.

|

Trattamento di primerizzazione |

La superficie è pronta a ricevere altri strati resinosi. |

|

Trattamento antipolvere |

La superficie presenta una ridotta attitudine a sfarinarsi per attrito, riducendo conseguentemente la formazione di polvere |

|

Riduzione dell’assorbimento di liquidi [*] |

La superficie assorbe meno facilmente, temporaneamente, liquidi come acqua o oli. Il trattamento non può essere considerato in alcun modo un trattamento di impermeabilizzazione. |

|

Trattamento di consolidamento |

Lo strato corticale è più coeso. Eseguito nel caso di superfici poco compatte, con una penetrazione fino ad alcuni millimetri di profondità, in relazione alla porosità della superficie. |

(*) I lavaggi riducono e annullano nel tempo la riduzione dell’assorbimento dei liquidi.

Esempi di superfici impregnate

La scheda riassume le caratteristiche di un trattamento impregnante.

|

IMPREGNAZIONE |

|

|

Riferimento normativo |

UNI 10966:2007 punto 4.3.1 UNI EN 1504-2 |

|

Spessore |

Penetra nei pori superficiali. Solo in caso di più strati applicati in successione fino a completa saturazione della superficie, forma una sottilissima pellicola, difficilmente valutabile. |

|

Proprietà conferite alla superficie |

Riduzione dell’assorbimento di liquidi (*), facilità di pulizia anche con detergenti, consolidamento corticale, primerizzazione per l’applicazione di ulteriori strati, contenimento dello sfarinamento superficiale (effetto antipolvere). |

|

Aspetto estetico |

Normalmente opaco/satinato, possono evidenziarsi chiazze più o meno lucide per il diverso assorbimento. Evidenzia le microfessure superficiali, ad esempio le cosiddette fessure a ragnatela, oltre a diverse tonalità di colore o gradi di ruvidità della superficie, che si accentuano per “l’effetto bagnato”. |

|

Campi di impiego |

Trattamento antipolvere, consolidamento supporti poco compatti, primerizzazione, locali con destinazione d’uso con traffico leggero. Trattamento iniziale di grandi superfici dove il rapporto prezzo/ prestazioni è favorevole. |

|

Natura prodotti |

Prodotti molto fluidi: resine epossidiche, generalmente in fase solvente o emulsione acquosa; resine poliuretaniche idroindurenti in fase solvente. Prodotti inorganici. |

|

Preparazione della superficie di posa |

Carteggiatura o levigatura.. |

|

Applicazione |

A spruzzo o rullo. L’applicazione a rullo è consigliata per favorire la penetrazione del prodotto. Per alcuni prodotti è possibile l’applicazione con macchina lavapavimenti. |

|

Pulizia |

Lavaggio con detergenti opportuni in base al tipo di sporco da rimuovere. Si consiglia sempre di effettuare un test di compatibilità del detergente col rivestimento. |

|

Esempi di prestazioni minime secondo UNI EN 1504-2 per gli impregnanti (per le descrizioni dettagliate dei seguenti requisiti si veda la norma stessa) |

|

|

Resistenza all’abrasione secondo EN ISO 5470-1 |

Almeno 30% di miglioramento rispetto a un campione dello stesso sottofondo non impregnato (prova eseguita in conformità alla norma 1504-2 per gli impregnanti) – Abrasimetro Taber - mola H22 – 1000 g – 1000 giri |

|

Assorbimento capillare e permeabilità all’acqua secondo EN 1062-3 |

w 2 ∙ h0,5 |

|

Per la tipologia e la classificazione di ulteriori requisiti prestazionali si deve fare riferimento alla UNI EN 1504-2 e/o alla UNI EN 13813. NOTA: (*) Per i sistemi a impregnazione i dati relativi alla resistenza all’abrasione, all’assorbimento e alla permeabilità sono poco significativi per l’intrinseca disomogeneità del trattamento in opera e per i limitati spessori coinvolti, e ancor più in presenza di stati precedentemente applicati superficialmente, ad esempio uno spolvero di cemento. Questo salvo verifiche preliminari con prove appropriate. |

|

Sistemi resinosi riportati

La classificazione dei “sistemi resinosi riportati” in relazione al loro spessore finale si basa sulla considerazione che lo spessore è uno dei parametri che influenzano la durata del rivestimento.

La durata di un rivestimento resinoso è infatti influenzata dalle caratteristiche tecniche del rivestimento, dal suo spessore, dalla natura e consistenza della superficie di posa, dalle condizioni ambientali durante l’utilizzo, dalla tipologia e intensità del traffico su di esso agente, dalla presenza o meno di agenti aggressivi e di possibili cause di degrado degli strati sottostanti ecc.

La classificazione dei sistemi resinosi riportati terrà conto del parametro “spessore” e i vari sistemi saranno elencandoli in ordine crescente in base allo spessore finale del rivestimento.

- sistemi pellicolari;

- sistemi multistrato;

- sistemi autolivellanti;

- sistemi di malta resinosa.

Sistemi resinosi pellicolari

Sistemi resinosi, normalmente colorati, in grado di formare pellicola superficiale con spessori generalmente compresi tra 150 µm e 1000 µm (1 millimetro).

A loro volta si possono suddividere in:

- sistemi pellicolari a film sottile; s = 150 µm ÷ 300 µm

- sistemi pellicolari a film spesso; s = 300 µm ÷ 1000 µm

Richiedono generalmente l’applicazione di un primer sul supporto.

Lo spessore finale può essere ottenuto con un solo strato applicando prodotti ad alto contenuto di solidi o con due o più strati nel caso d’impiego di formulati in fase solvente o in emulsione acquosa. In questi casi lo spessore per ogni singolo strato deve essere limitato per favorire l’evaporazione delle sostanze volatili, evitando che restino inglobate nello strato resinoso.

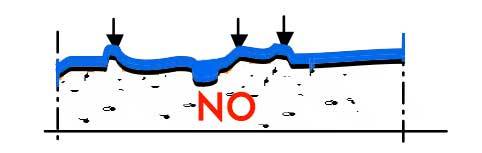

I sistemi pellicolari a film sottile (s = 150 µm ÷ 300 µm), sono sistemi non perfettamente impermeabili, in quanto il loro ridotto spessore può presentare soluzioni di discontinuità in corrispondenza delle asperità o di piccoli residui di impurità non asportabili e presenti sulla superficie di posa. Con l’uso, la pellicola superficiale che si è creata sulle asperità si usura e il rivestimento si “fora”.

Il rivestimento a film sottile non è in grado di compensare le asperità, non si dispone, quindi, con spessore uniforme sulla superficie.

Il rivestimento a film sottile si distribuisce sulla superficie, formando, in corrispondenza delle punte, uno spessore minimo o nullo in relazione all’altezza dell’asperità e alla quantità di materiale.

I sistemi pellicolari a film spesso (s = 300 µm ÷ 1000 µm), sono sistemi pellicolari realizzati con prodotti resinosi colorati, applicati a rullo o con spatola a lama diritta o racla, in due o più strati. Alcune di queste fasi possono anche essere ottenute con uno stesso formulato resinoso.

Gli spessori variano da un minimo di circa 300 µm a un massimo di 1 mm. Spesso per la realizzazione di tali sistemi vengono impiegati prodotti autolivellanti o comunque ad alto contenuto di solidi, non inferiore a 85-90% in volume. Si utilizzano sia prodotti epossidici sia prodotti poliuretanici o epossi-poliuretanici. La loro scelta è dettata, oltre che da specifiche richieste prestazionali, anche da considerazioni in merito alla loro elasticità e alla conseguente attitudine ad assecondare, entro determinati limiti più o meno marcati, i movimenti del supporto. Per l’ottimizzazione dei costi applicativi è opportuno privilegiare la tecnica in unica stesura mediante spatola a lama diritta, racla o spatole dentate con denti triangolari piccoli (2÷2,5 mm) di formulati autolivellanti.

... prosegui la lettura CLICCANDO QUI

Courtesy ENTE NAZIONALE CONPAVIPER

Il contributo è un estratto delle "LINEE GUIDA per la PRESCRIZIONE, POSA, CONTROLLI, VERIFICA FINALE e MANUTENZIONE dei RIVESTIMENTI RESINOSI CONTINUI Rev. 03/2018" redatto dall'ENTE NAZIONALE CONPAVIPER - Associazione Italiana Sottofondi, Massetti e Pavimentazioni e Rivestimenti Continui.

Il documento è consultabile online sul sito www.conpaviper.org a questo LINK

Chi è Conpaviper?

CONPAVIPER è l’Associazione Italiana di Categoria delle Imprese di Pavimentazioni Continue e rappresenta le aziende che operano nell'ambito dei settori delle pavimentazioni industriali, dei rivestimenti resinosi e dei massetti di supporto.

CONPAVIPER è l’Associazione Italiana di Categoria delle Imprese di Pavimentazioni Continue e rappresenta le aziende che operano nell'ambito dei settori delle pavimentazioni industriali, dei rivestimenti resinosi e dei massetti di supporto.

Aderisce a FEDERBETON, Federazione di Settore associata effettiva di Confindustria, e quindi attraverso la Federazione partecipa, insieme a Confindustria e a tutti gli altri Associati della stessa, al processo di sviluppo della Società italiana, contribuendo all’affermazione di un sistema imprenditoriale innovativo, internazionalizzato, sostenibile, capace di promuovere la crescita economica, sociale civile e culturale del Paese. In conseguenza di ciò CONPAVIPER acquisisce i diritti e gli obblighi conseguenti, per sé e per i propri soci di seguito indicati anche come Imprese Associate.