Il massetto cementizio per la posa dei pavimenti ceramici in interno secondo UNI 11493

Scopri tutto sul massetto cementizio ideale per pavimenti ceramici interni, seguendo le direttive della Norma UNI 11493. Carlo Montecchi analizza in dettaglio le caratteristiche essenziali che devono definire il tuo massetto per garantire una posa impeccabile delle piastrelle ceramiche. Dalla stagionatura all'assenza di agenti contaminanti, ogni aspetto fondamentale è chiarito in questa esaustiva guida. Progetta e realizza pavimenti ceramici di qualità superiore, seguendo le linee guida stabilite dalla normativa UNI 11493.

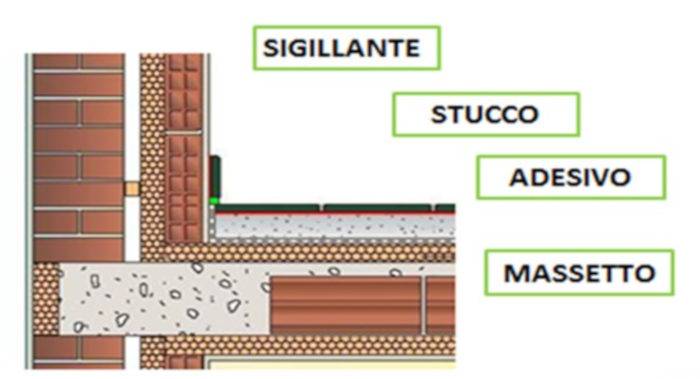

Proseguendo nei vari aspetti presi in considerazione dalla Norma UNI 11493 (posa delle piastrelle ceramiche), analizziamo questa volta quella parte della piastrellatura (intesa come complesso degli elementi indicati nella Figura 1) destinata ad accogliere le piastrelle e che viene chiamata “massetto” o “ supporto".

Fig.1 - Particolare, piastrellatura su massetto

Le caratteristiche del massetto cementizio per pavimenti ceramici interni

Grazie alle loro caratteristiche le piastrelle ceramiche possono essere installate su supporti di diversa natura (pannelli preformati, vecchi pavimenti di legno, pietra, resina, isolamenti impermeabilizzanti, superfici in metallo ecc..).In questo articolo però parleremo del massetto cementizio per pavimenti interni realizzato in cantiere o premiscelato.

Il massetto tradizionale è generalmente composto da una fase legante di cemento 325 Portland e da una parte inerte costituita da sabbia di fiume con curva granulometrica ampia per permettere una corretta distribuzione del legante. Il dosaggio, generalmente al 3% circa, dipende anche dall’ambiente e dalla destinazione d’uso (civile, commerciale, industriale).

Possono essere usati additivi per aumentare le prestazioni termiche, acustiche o per renderlo più leggero, facilmente lavorabile o aumentare le caratteristiche fisiche di resistenza.

Il massetto può essere:

- Desolidarizzato ovvero realizzato su strato separatore;

- Galleggiante ovvero desolidarizzato e realizzato su membrana di isolamento acustico o termico;

- Aderente ovvero ancorato al sottofondo;

- Rinforzato ovvero con aggiunta di fibre o inserimento di rete elettrosaldata.

Concentriamo quindi l’attenzione sui requisiti che deve possedere il massetto per una corretta posa di piastrelle ceramiche, nello specifico il riferimento è rivolto al grés porcellanato in quanto rappresenta ormai il 90% del mercato. Si tratta quindi di pensere ad un massetto destinato ad accogliere un pavimento ceramico incollato. (non ritengo personalmente una buona soluzione posare un gres porcellanato, specialmente di grandi dimensioni, nel maniera tradizionale.)

Requisiti del massetto secondo norma UNI 11493 per la posa dei pavimenti ceramici

Il massetto deve possedere, secondo norma 11493 (punto 7.3) i seguenti requisiti fondamentali:

- Stagionatura appropriata;

- Integrità;

- Robustezza superficiale;

- Regolarità dimensionale;

- Finitura superficiale;

- Corretta umidità;

- Assenza di agenti contaminanti.

Prendiamo ora in considerazione i singoli punti sopraelencati di cui progettista, direttore lavori, posatore devono tener conto per una corretta esecuzione del massetto.

Stagionatura del massetto

Stagionatura è sinonimo di “massetto dimensionalmente stabile” e cioè che ha portato a termine il ritiro naturale derivante dalla reazione del cemento.

Si usa normalmente un calcolo empirico – pratico che indica:

- 28 giorni per massetto sabbia – cemento preparato in cantiere (ovvero 7 -10 gg/cm di spessore);

- per massetti preconfenzionati attenersi alle prescrizioni del fornitore.

La stagionatura è un aspetto molto importante nella realizzazione di un massetto perché la stabilità dimensionale è fondamentale per la buona riuscita di un’opera edile che è parte di un sistema complesso che comprende piastrelle, pannelli isolanti, impianti elettrici ed idrici, e impianti di riscaldamento.

Un massetto “non maturo” è soggetto a deformazioni e fratture anche quando il pavimento è già posato, con rischi per la integrità delle piastrelle e per la adesione delle stesse al massetto.

Non è raro trovare pavimenti con crepe tra una piastrella e l’altra senza soluzione di continuità e scoprire che la rottura deriva da un ritiro del massetto che riporta sulla sua superficie il medesimo andamento di rottura. Questo accade perché le piastrelle di ceramica, per loro natura, hanno scarsa resistenza a trazione.

Integrità del massetto

La valutazione della integrità si realizza semplicemente tramite una ispezione visiva accertando l’assenza di fratture e distacchi di frammenti.

Le eventuali fratture devono essere ripristinate prima della posa del rivestimento ceramico. Se le fratture sono dovute a ritiro o assestamenti devono innanzi tutto esaurite nel loro evolversi e poi riparate con primer.

Robustezza superficiale del massetto

Il massetto, per offrire le necessarie caratteristiche di resistenza e la garanzia di una completa adesione delle piastrelle, deve essere compatto e omogeneo in superficie e in tutto lo spessore.

Con una semplice prova è possibile verificare lo stato di compattezza del massetto in cantiere prima della piastrellatura. Per la prova è sufficiente provocare un sforzo dinamico sulla superficie del massetto. Se non si formano impronte evidenti o sgretolamenti allora il massetto può considerarsi sufficientemente compatto.

Compattezza, resistenza superficiale e finitura del massetto influiscono in misura significativa sull’adesione del rivestimento ceramico.

La resistenza superficiale richiesta a un massetto per la successiva posa di un rivestimento ceramico a pavimento può essere compromessa dal fenomeno del “bleeding”, vale a dire il trasudamento di acqua verso la superficie del getto dovuta in massima parte alla lavorazione del massetto che . Il fenomeno del bleeding porta ad una sorta di segregazione del calcestruzzo, ossia alla separazione dei diversi elementi che compongono il conglomerato e può essere causa di formazione di bolle superficiali nel massetto e conseguentemente provocare una friabilità della superficie e possibilità di distacco delle piastrelle per scarsa adesione del collante.

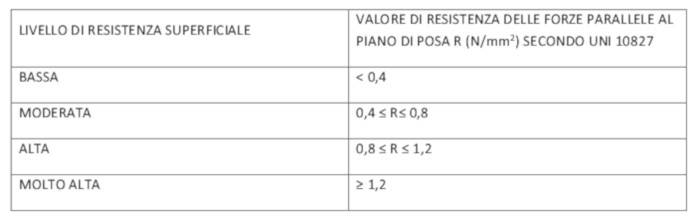

Qui si riporta una semplice tabella che riporta i valori di resistenza delle forze parallele al piano di posa in funzione del livello di resistenza superficiale richiesta.

Ovviamente, un massetto che si presenta con scarsa resistenza superficiale deve essere prima sottoposto ad eliminazione dello strato superficiale e poi ripristinato con primer consolidanti.

In genere, una finitura superficiale troppo liscia non favorisce l’adesione delle piastrelle.

Regolarità dimensionale e finitura superficiale del massetto per la piastrellatura

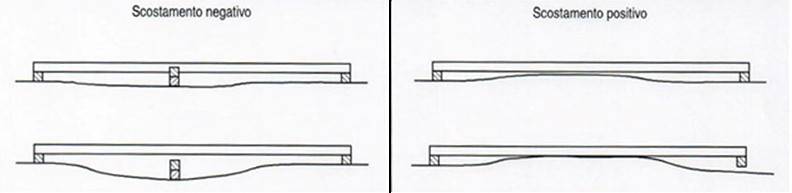

Il massetto di posa deve possedere un’adeguata planarità. La misura della planarità può essere effettuata con le stesse modalità con cui si verifica la planarità del pavimento, ossia tramite l'uso di una staggia come riportato in Figura 2 (punto 5.2.3 della norma UNI 11493).

Fig.2 - Planarità del massetto secondo norma UNI 11493

Per piastrelle standard (spessori > 5mm e dimensioni fino a 600x600 mm), piccoli scostamenti di planarità possono essere compensati con lo strato di colla, mentre gli scostamenti eccessivi devono essere sistemati con primer autolivellanti.

Nel caso di piastrelle con spessori > 5 mm e dimensioni maggiori di 600x600 mm, le tolleranze di planarità devono essere più strette e rigorose (riferimento punto 5.2.3 della norma) e non superare la misura di 1,5 mm sotto la staggia di 2m.

Se queste prescrizioni possono sembrare eccessive si pensi che oggi si posano piastrelle di 1200x1200 mm o 1200x2400 mm ed oltre, perfettamente squadrate, con fughe di 2 mm che in alcuni casi vengono ridotte a zero.

La finitura superficiale può influire sulla adesione delle piastrelle e pertanto è da preferire una finitura superficiale non troppo liscia.

Corretta umidità del massetto per la posa della ceramica

Nonostante lo scrivente ritenga che per la posa di piastrelle su massetto cementizio, la completa maturazione sia l’aspetto da tenere maggiormente in considerazione per gli aspetti strutturali della piastrellatura, l’umidità residua misurata con l’igrometro a carburo secondo la UNI 10329 è una caratteristica da non trascurare affatto nella posa delle piastrelle di ceramica.

Innanzi tutto la maggior parte delle piastrelle da pavimento sono oggi in grés porcellanato che è caratterizzato da un assorbimento d’acqua inferiore allo 0,5 % e quindi completamente impermeabili al passaggio dell'acqua.

Le piastrelle in grés porcellanato sono generalmente squadrate e quindi estremamente precise dimensionalmente e la posa è effettuata con fughe di 2 mm, addirittura è possibile trovare pavimenti con piastrelle completamente accostate senza fughe (soluzione sconsigliata dallo scrivente).

Come già menzionato, si posano formati di grandissime dimensioni (vere e proprie lastre). Si capisce quindi come l’acqua presente nel massetto possa trovare difficoltà ad evacuare attraverso questa sorta di strato continuo completamente impermeabile e quindi costituire un rischio per l’adesione delle piastrelle o per lo smaltimento dell'umidità (se eccessiva).

L’evaporazione della eccessiva umidità residua può inoltre essere un veicolo di trascinamento di impurità presenti nel massetto attraverso le fughe della pavimentazione comportando conseguenti problemi estetici. Il cambio di colorazione del cemento delle fughe è spesso fonte di reclami da parte dell’utilizzatore finale.

L’eccessiva umidità può infine essere un catalizzatore per la formazione di fasi espansive nel massetto con conseguenti deformazioni.

La norma UNI 11493 prescrive per i massetti cementizi un’umidità residua del 3% per i massetti di classe CT a base cemento secondo la UNI EN 13813

Questo valore è assolutamente da rispettare nel caso di massetti con riscaldamento a pavimento.

Assenza di agenti contaminanti sulla superficie del massetto

La presenza di agenti contaminanti (tracce di olio, vernici ecc) può compromettere l’adesione della piastrella ceramica per cui la norma UNI 11493 prescrive un’accurata ispezione e pulizia del massetto prima della piastrellatura.

I giunti nel massetto cementizio per la posa di un pavimento ceramico

A parte i giunti strutturali che devono essere realizzati in tutto lo strato della piastrellatura, la norma UNI 11493 pone l’accento su:

- Giunti di frazionamento

Sono necessari in pavimenti di grandi dimensioni e devono incidere il massetto per circa 1/3 dello spessore evitando di incidere la rete elettrosaldata. Assolvono alla funzione di favorire le naturali contrazioni del massetto. Devono dividere la superficie del massetto in campiture di circa 25 mq con rapporto fra i lati non maggiore di 1,5 m. - Giunti di dilatazione

Interessano solo lo spessore della piastrella e possono favorire le dilatazioni termiche del massetto, specialmente in caso di riscaldamento a pavimento o assestamenti strutturali. - Giunti perimetrali

Come dice la definizione stessa, i giunti perimetrali devono correre lungo il perimetro della pavimentazione per compensare sia eventuali deformazioni del massetto o assestamenti strutturali.

Nel caso di pavimentazioni contigue attraverso locali comunicati è fortemente consigliato un giunto in prossimità della soglia. Stesso accorgimento per punti critici quali pilastri, angoli, porte

Dal punto di vista della pavimentazione ceramica, i giunti rappresentano purtroppo una anomalia estetica in quanto, se pur necessari, interrompono la continuità grafica della pavimentazione. Questo aspetto è particolarmente sgradito anche nella posa di piastrelle di grande formato.

È quindi importante per il progettista della pavimentazione prevedere il posizionamento dei giunti, quando possibile, in modo da impattare al minimo sul risultato finale estetico del rivestimento.

L’uso di membrane desolidarizzanti può aiutare il progettista a limitare se non ad evitare il giunto di dilatazione.

I giunti vanno dimensionati (distanza dei lembi) in funzione delle piastrelle utilizzate, del tipo di posa, della larghezza della fuga, della presenza di riscaldamento a pavimento e del tipo di deformazione che si attende dalla struttura edilizia e dalle condizioni d’esercizio. Si ricorda che i giunti sono elementi di debolezza per le piastrelle; la piastrella tagliata e posta sul giunto può essere esposta ad urti e quindi a danneggiamenti. È opportuno scegliere i giunti in funzione delle condizioni d’uso del pavimento, sul mercato ci sono giunti prefabbricati che garantiscono protezione e funzionalità.

Massetto e piastrellatura, la progettazione prima di tutto

Ritengo opportuno sottolineare che una buona piastrellatura di cui il massetto è parte integrante non è solo il risultato di una buona realizzazione da parte del massettista ma è anche il risultato derivante da un’attenta progettazione. Una buona progettazione deve tenere conto di tutti gli aspetti tecnici ed estetici per la realizzazione di un pavimento ceramico. Dopotutto la ceramica non garantisce solo durabilità, igienicità, facile pulizia, resistenza al fuoco (classe A1), ottima conducibilità termica per il funzionamento del riscaldamento a pavimento, salubrità (non rilascia VOC, ovvero sostanze volatili nocive) ma è anche, e forse soprattutto, un bel abito per la nostra casa e una buona progettazione valorizza al massimo il risultato estetico oltre che rispettare dei requisiti tecnici.

La norma UNI 11493 non è ovviamente cogente ma rappresenta lo stato dell’arte della posa della ceramica e costituisce ormai un punto di riferimento per i contenziosi sulla materia.

Infine un buon risultato finale dipende anche dal direttore lavori, o del facente funzione, il quale deve accertarsi che tutte le specifiche del progetto della pavimentazione vengano rispettate, nonché conservare registrazione di ogni passaggio.

Un documento utile per la progettazione e la realizzazione di un massetto a regola d’arte è il Codice di Buona Pratica Massetti di Conpaviper. All'interno del Codice di Buona Pratica sono riportati tutti i riferimenti normativi per i massetti.

Ceramica

News e approfondimenti tecnici che riguardano la corretta progettazione e posa in opera dei pavimenti e rivestimenti in ceramica e/o gres porcellanato.

Massetti

Con il topic "Massetti" si raccolgono tutti gli articoli pubblicati su Ingenio sul tema dei Massetti di Supporto, dalla progettazione alla realizzazione, dai materiali alle tecnologie, dall'applicazione al controllo.

Pavimenti per Interni

Tutto quello che riguarda le pavimentazioni per interni: il design, i materiali e le soluzioni tecniche, gli accessori, la realizzazione, la...

Pavimenti: Accessori

Raccolta di articoli e approfondimenti tecnici sugli elementi accessori e/o materiali complementari per la posa delle pavimentazioni.

Condividi su: Facebook LinkedIn Twitter WhatsApp